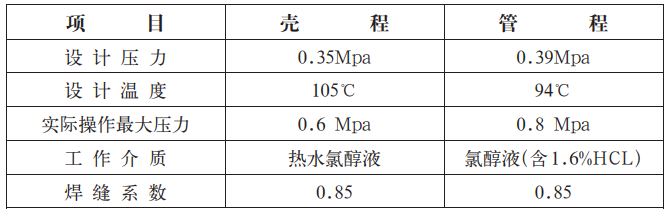

環氧丙烷裝置氯醇液換熱器的工藝流程如下:

鈦塔出來得氯丙醇液(大量的水、3%-3.8%的氯丙醇、1.5%-1.75鹽酸)從60℃預熱到72℃左右。根據設計選用了固定管板式鈦換熱器,鈦材的最大優點是耐蝕性能好,它的耐蝕性遠遠超過不銹鋼。鈦在自然條件下或含氧氣氛中,其表面會形成一層致密的氧化膜,該膜能抵抗比如鈦與濕氯、氯化物等多種化學介質,氧化性、中性介質,有機化合物和堿溶液的腐蝕。換熱管可以比較薄,提高傳熱效果,設備體積和重量小。

1、材料選用

(1)管程走腐蝕性介質的流程比較經濟。在這種情況下換熱管采用鈦管-管箱采用鈦復合鋼板或鈦襯里、管板可采用鈦復合鋼板或在鋼管板上襯6-10mm的鈦板,在結構設計應考慮殼體和管子之間的膨脹差問題。

(2)復合管板結構管板是鈦復合鋼板應用的一個重要方面。由于管板操作條件苛刻,希望貼合率盡可能高。在這里順便介紹一下復合管板爆炸復合加工工藝,爆炸焊原理是在起爆過程中兩金屬產生高速傾斜碰撞,在碰撞點前形成足夠大的高壓區。這個高壓區的壓力超過-臨界壓力(大于材料屈服強度10倍左右)同時,兩金屬碰撞時,碰撞角必須超過某一臨界角度并把碰撞點的速度控制在亞音速范圍內,以產生噴射流破除和清潔金屬內表面臟物,露出潔凈金屬在高壓作用下二金屬冶金結合在一起在高壓作用下二金屬冶金結合在一起。

(3)管子與管板連接形式

①脹接:脹接是靠管子的變形來達到密封合固緊的一種機械連接法。這種連接法受溫度限制比受壓力限制大。隨著溫度升高,管與管板剛性下降,熱膨脹應力增大,引起接頭松動。這一點,對鈦制換熱器更為突出,因為鈦的力學性能隨溫度變化較一般碳素鋼、低合金鋼哥更大。另一方面,工業純鈦在常溫下有低溫蠕變現象,在可能產生縫隙腐蝕的環境不宜采用。

②焊接:高溫度、壓力較高時,焊比脹更能保證密封性,在高溫下,蠕變使脹接殘余應力松弛,易造成泄漏,但焊接不能完全避免縫隙腐蝕。

③脹接加密封焊:這種連接適用復合管板,管子所承受載荷由脹接承擔,密封焊只起加強密封作用,在可能產生縫隙腐蝕的環境中,應采用這種連接方法。

根據上述優點:由于殼程走熱水,我裝置鈦換熱器采用是鈦管-管箱采用鈦復合鋼板,鈦列管與復合管板采用脹接加密封焊形式。

2、以往發生的故障及處理方法

2.1首次故障背景

在這臺換熱器投用的第一年就發生管程泄漏,經檢查發現復合管板的鈦復合層有缺陷,造成管程泄漏。

檢修方案如下:更換二端復合管板,保留鈦列管。二端復合管板割除,相應的鈦列管、碳鋼殼體根據管板厚度縮短150-200mm,盡量控制在160mm內,復合管板重新制作,列管與管板采用脹接加密封焊,殼體內的折流板、定距管、拉桿等重新制作,殼體保留。

2.2二次故障背景

在使用二年后因密封面泄漏造成復合層分離。腐蝕原因:

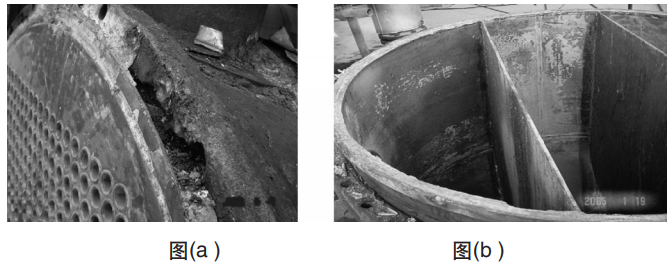

因為鈦換熱器的管箱密封面的滲漏,帶有腐蝕性介質的鹽酸自密封面處滲出,慢慢地滲入到鈦與鋼的結合部位,長時間的腐蝕作用,使鈦與鋼的結合處產生腐蝕分離現象。如圖a所示:

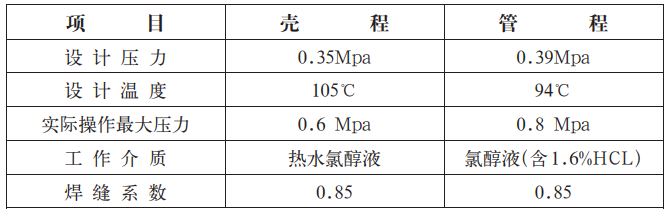

檢修方案如下:上述腐蝕長度約200mm,寬約20mm,深約30mm,共有四處這樣的腐蝕區域。設備左右復合管板復層與基層間的腐蝕區,采用各鑲一同形狀的復合板(鈦-鋼),然后復層鈦與鈦之間倒坡口焊接,基層鋼與鋼之間倒坡口焊接(。維修前腐蝕區要加工成較規則形狀)。鑒于兩管箱鈦焊環密封面有腐蝕和脆化現象,該密封面鈦材已有縫隙腐蝕和吸氫現象,已無維修補焊的可能,更換材質為TA10,該材質耐縫隙腐蝕性能較好。如上圖b所示。

2.3本次故障背景

再使用了四年后,再次發生因密封面泄漏造成復合層分離,現象與第二次相同,復合板邊沿鈦與鋼的結合處產生腐蝕分離現象,兩管箱鈦焊環密封面有腐蝕和脆化現象,因生產檢修情況緊急,所以采用酚醛樹脂涂在密封面和墊片之間,在酚醛樹脂流動狀態下上緊管箱的法蘭螺栓,待酚醛樹脂固化后投入生產使用,這是臨時措施。

為使在短時間內對該換熱器進行整修,為此事業部設備動力部與設計制造單位協商在短時期內完成較徹底的檢修,第一次的方案因復合管板的加工周期較長,以及費用較貴(原因是鈦材近期漲幅過大),無法確保生產應急;第二次的方案采用各鑲一同形狀的復合板(鈦-鋼),然后復層鈦與鈦之間倒坡口焊接,基層鋼與鋼之間倒坡口焊接。由于此臺換熱器此次復合板泄漏點就靠近上次返修鑲復合板部位,而且上次腐蝕長度約200mm,寬約20mm,深約30mm,共有四處這樣的腐蝕區域,此方案成功的可能性已無。

3、此次檢修的方案及對故障原因分析及措施

由于反復出現因密封面泄漏造成復合層因腐蝕分離,通過對現場目前的工藝條件與初步設計的工藝條件進行比較,發現由于裝置進行改擴建,工藝配套的輸送泵的揚程發生變動,變動情況如下:

項目因此對該換熱器的法蘭強度進行重新校核,發現密封面泄漏造成的實際因素。下列是校核過程:

除管箱法蘭校核不合格外,由于聚四氟乙烯墊片壓不緊形成縫隙,易產生縫隙腐蝕,產生原因分析:用聚四氟乙烯墊墊片又過寬,都碰在管板凸面上,同時發現,管板泄漏較重的密封面墊片上的壓痕深淺明顯不同,說明連接法蘭時緊固螺栓用力不均,造成密封墊片上受力大小不同,使墊片與管板之間的狹縫間隙的幾何尺寸處在產生較大腐蝕速度的敏感區域,一部分物料滲入并維持靜滯狀態,與鈦的鈍化膜發生化學反應,使鈍化膜破裂,在縫隙中,由于氧化膜被破壞,滲入的液體又阻礙氧(或氧化劑)進入,這樣由于縫內外氧濃差造成宏觀電池,生成TiH2;此外,由于物料中含有Cl-離子,從縫外向縫內擴散造成濃縮,并與水解反應形成的氫離子生成鹽酸,加速鈦的腐蝕,這樣不斷循環,縫內金屬鈦不斷溶解,產生較嚴重的縫隙腐蝕。泄漏的介質中含有鹽酸,與復合面上的基層材料發生反應,隨著時間的推移,腐蝕長度、深度不斷擴大,就這樣形成了腐蝕帶。所以需采用堅固的法蘭和較大的螺栓來加強法蘭密封,另外采用抗縫隙腐蝕較好的鈦鈀合金來做密封面材料,鈦鈀合金具有三個優點:對稀鹽酸和稀硫酸的耐蝕性比純鈦高,這種合金改善了工業純鈦在還原性介質中的耐蝕性能,如它在室溫的10%硫酸、10%的鹽酸以及中等濃度的甲酸和檸檬酸中均具有較好的耐蝕性能,而且它保持了純鈦的耐硝酸、鉻酸等氧化性介質的耐蝕性能;具有較好的耐縫隙腐蝕能力;吸氫能力小,不宜產生氫脆,表面生成的氧化膜具有較高的抗氫滲透能力。

Ti-0.3Mo-0.8Ni合金的加工性能、焊接性能接近純鈦,而在200-300℃下強度較純鈦高1.5-2倍。

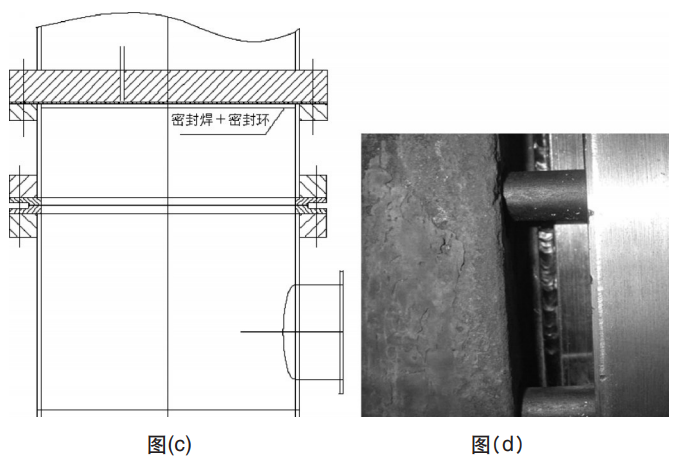

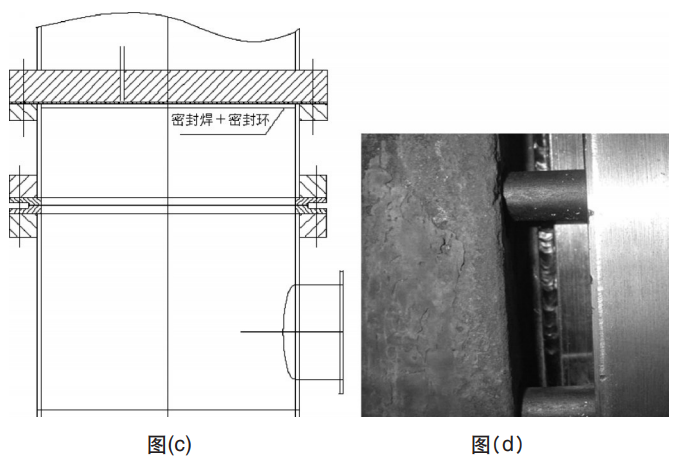

為此我們提出一個較為合理又簡便實用的檢修方案:如圖c所示:

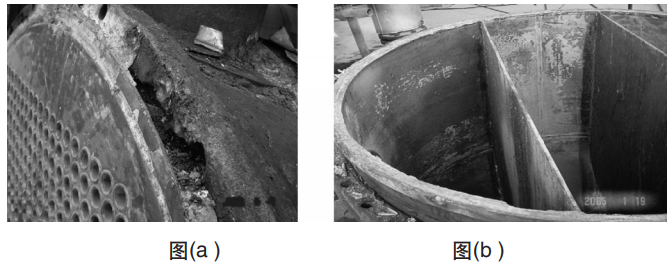

如圖,增加一筒節,筒節內有兩塊(TA2)8mm隔板,筒節材料可以用復合板或純TA2,筒節一端和殼程復合管板密封面連接處焊死,由于鈦復合面由原來單純受壓狀態,經過與短節焊接后成受拉伸狀況,所以對焊接面的法蘭螺栓要全部帶緊,增加對鈦復合面的預緊力,防止鈦復合面剝離。如圖(d)所示:

另一端與管箱活套法蘭連接,法蘭厚度從原設計60mm增加到70mm.,焊環采用鈦鈀密封環。對原管箱的焊環更換成鈦鈀材料,活套法蘭增厚為70mm。

4、結論

經過上述的搶修,對設備殼程和管程進行水壓試驗,壓力為實際操作最大壓力的1.25倍,分別為0.75Mpa和1Mpa,經試驗合格后即投入生產運行,目前運行正常。證明本次檢修方案的合理性經得起考驗。

參考文獻:

[1]曾亮,周春玉,張東,相變材料導熱性能強化的研究發展,材料科學與工程,上海,2010.

[2]王志魁,《化工原理》,化學工業出版社.

[3]錢頌文,換熱器設計手冊,2007.

[4]張平亮,新型換熱器及其技術發展,煉油技術與工程,2007.

[5]廖傳華,史勇春傳熱過程與設備{M},北京:中國石化出版社,2008.

[6]史美中,王中錚.熱交換器原理與設計{M},南京:東南大學出版社.

作者簡介:郭洋洋,男,(1984-),中國石化上海高橋石油化工有限公司,從事設備材料運行管理及采購的質量控制工作。

相關鏈接